日立製作所 研究開発グループNext Researchデジタルオブザーバトリプロジェクト 研究員・松田知紘(左)/水品圭汰(右)

October 22, 2025

日立製作所「協創の森」の現場から hitachi_editor

日立製作所・研究開発グループのメンバーが研究開発中の技術について語ります。

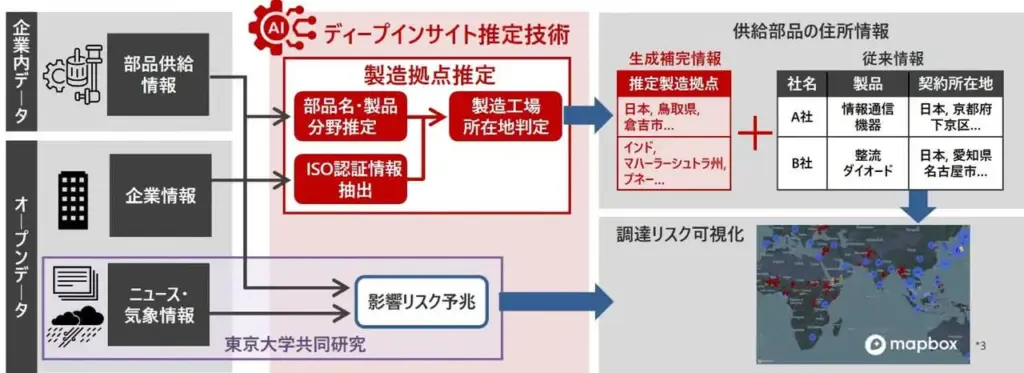

複数の企業から調達している部品であっても、同じ地域に工場が集中している場合、地震や水害などでサプライチェーンの維持に大きな影響が生じることがありますが、部品と製造拠点を結びつけるデータは少ないのが実情です。そこで、日立製作所 研究開発グループでは、サプライチェーンのリスク低減を目的としたディープインサイト推定技術を開発し、企業情報やISO認証情報などのオープンデータから、部品の製造拠点を推定できるようにしました。松田知紘研究員と水品圭汰研究員に、サプライチェーンリスク低減の意義と工場推定の難しさを乗り越えた技術開発、利用者を想定したアプリケーション開発の歩みについて聞きました。

(本記事は、日立製作所・研究開発グループ「研究の現場から」の抄録です。全文はこちら)

水品:開発した技術の最終的なゴールは、「どこの会社から何を買っていて、どこで作っているのか」を高い精度で推定することです。企業内では部品供給元の情報を保有していますが、契約情報は本社所在地が記載されており、実際に部品を製造している工場の場所は分かりません。実際のデータを確認すると、工場の場所の情報は3割程度しか把握できていないのが現実です。調達担当者へのヒアリングにより、これが6割程度まで高められれば業務は大幅に効率化できるということがわかりました。そこで私たちは、ディープインサイト推定技術によって、企業情報や認証情報といった公開情報を使って、部品の製造工場を推定できるようにしました。

まず企業情報として、企業のホームページなどに工場や物流拠点などの事業所の情報が掲載されています。ただし、その形式は、テキスト、PDF、画像や地図アプリ上にピンなど、企業ごとにまちまちです。さまざまなパターンの非定型情報から、工場の住所や製造品種などに分類した定型情報に加工するために、特徴のある大規模言語モデル(LLM)を採用することで、精度を高めることに成功したと思います。

一方のISO認証情報は、品質マネジメントに関する国際資格であり、一貫した製品・サービスの提供を実施する能力を有することを示すもので、企業は積極的に公開しています。例えば、認証を取得している事業所、製造する製品の種別などの情報が明らかになっています。ただし、記述内容はISOで決まっているものの、書式は定まっておらず、従来の自然言語処理では情報を構造化できませんでした。LLMを使い、各社でバラバラな内容を統一した形に整理(構造化)することで、部品と工場の関係をオープンデータから導けるようにしました。

もう1つ生成AIを活用した部分があります。それが、調達情報に記された部品名と、ISOの情報の突合です。部品情報は、調達担当者がわかるように管理されていて、例えばH鋼、スクリュー、アルミニウム鋼材など部品の名称が記載されています。一方でISO認証の情報は、ある事業所が取得した事業所の主たる機能、例えば「製鉄」や「組立」のような粒度で記載されており、情報の粒度の違いがあるのです。さらに同じ部品であっても会社ごとに名称が異なることも珍しくありません。そこで、体系的に整理されたコード体系に一旦マッピングすることで、どの部品がISOのどの製品コードに対応するのかを整理します。しかし、LLMは部品名とコード体系をマッピングする知識は持っていないため、LLMをファインチューニング(追加学習)します。これにより、部品名とISO認証情報の粒度を揃えることでデータ同士の突合が可能になり、工場の所在地の推定に役立てられる、というわけです。

松田:水品さんが開発した製造拠点の推定技術では、データが数字と文字で提示されます。ただしこの推定技術を調達部門などの現場で使えるようにするためには、GUIや情報の根拠の見せ方など、アプリケーションとしてさらに工夫する必要があります。そうしたアプリケーションの開発は、私が担当してきました。実際に使う担当者にとって、データから得られるインサイトを使いやすく提供する必要があります。また読み込むデータが膨大で起動に時間がかかってしまうようでは使ってもらえませんから、初期画面の描画で読み込むデータ量を減らし、起動をスムーズにするように作り込みました。部品ごとに推定した製造拠点を地図上に表示させることで、製造拠点が集中しているような状況を視覚的に把握できるように留意し、東大との共同研究による、ニュースや気象状況から整理した影響リスク予兆と照らし合わせて、台風や地震などのリスクがある地域に製造拠点が集中しているようなら、異なる地域の製造拠点から調達するような調整が可能になります。

現時点では、サプライチェーンのどのあたりにリスクが高いかを地図上でわかりやすく表示できるようにアプリケーションを作っています。今後は、リスクと製造拠点の表示だけではなく、現状のリスクに対してどのような対策が打てるかを提示する機能を付加していきます。調達先を具体的にどのように変えればいいかをアプリケーション側から提示する形です。さらにその先では、将来的なリスクの予兆についてもアプリケーションから示すことで、将来の調達先の検討にもつなげられると考えています。

水品:日立グループ内での検証で得られた推定率85%以上という精度は、6割を超えれば実用になるという当初の目論見からすると高いものです。それでも、テクニカルにはもっと精度を向上させていきたいと思っています。さまざまな業種で使ってもらい、ユーザーからのフィードバックを取り込んで賢くなっていくシステムとして、精度を高めていくことができるはずです。一方で、サプライチェーンのリスクマネジメントの視点からは、ようやく地理情報が高い精度で推定できるようになったところです。リスクを見るべき場所がわかるようになり、これからリスク予兆の推定や評価の取り組みに進めていく段階です。東大の先生方や社内のスペシャリストたちから地理情報とリスク情報のつなぎ方の知見をもらいながら、さらにデジタルオブザーバトリの価値を拡張していきたいと思っています。

(撮影:服部 希代野)