メーカー。

その言葉から、あなたは何をイメージするだろうか?

ソニー? トヨタ? それともユニクロかもしれない。

Bsize(ビーサイズ)は、そんなあなたの抱くメーカー像とは、きっとかけ離れたものだろう。というのも、Bsizeの社員はなんと僕ひとり。たったひとりの家電メーカーなのだ。そう聞いて驚かれるのも無理はない。「ひとりでメーカーなんて、できっこない」。僕自身、そう思っていた。

これからお話しするのは、偉人の武勇伝でもなければ、奇跡のストーリーでもない。平凡な20代の若手エンジニアが、たったひとりでメーカーを運営するようになるまでの、地道なプロセスである。それは、メーカーに覆いかぶさる、幾重もの先入観をひとつずつ剥ぎ取り、シンプルに再定義した結果、最後に残ったものだ。

Bsize(ビーサイズ)代表。1983年生まれ。大阪大学大学院で電子工学を専攻。2007年、富士フイルムに入社し、医療機器の筐体(きょうたい)設計に従事。並行して独学でデザインを学び、コンテストで受賞を重ねるなど腕を磨く。2011年1月末、富士フイルムを退社。同年9月、Bsizeを設立。同年12月、最初の製品である卓上LEDライト「STROKE」を発売。「STROKE」は、グッドデザイン賞および独red dot design awardを受賞している。

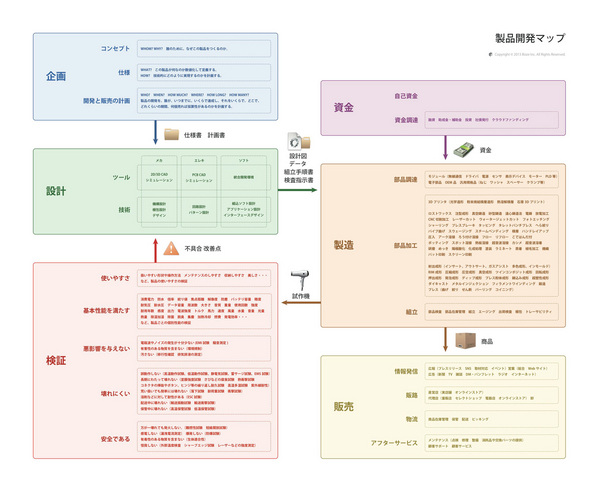

メーカーの製品開発プロセスの全体像

メーカーは、どのように製品を開発し、販売しているのだろうか。そして、なぜそれがひとりでも可能なのか。まずは全体像(下記表)を俯瞰(ふかん)していくことにしよう(表には技術者向けに専門用語も含まれる。参考までにご覧いただきたい)。

「企画」〜基本の6W4Hを考える

製品をつくるにあたって、一番はじめに取り組むこと。それは、製品を企画することだ。

企画とは、いったい何をするのか、6W4Hで整理してみたい。製品の企画では、製品のコンセプトを考えることからはじめる。

まず「誰のために(Whom)、なぜ(Why)製品を作るのか」というコンセプトを考える。そして、そのコンセプトを体現するための大きさや重さ、性能などの仕様を数値的に決定し「何を(What)作るか」を決めていく。この数値目標をまとめたものが、仕様書だ。

しかし、この仕様書の数値目標は、技術的に実現可能で採算が合うものでなければ意味がない。「どのような技術を用い、どのようなデザインで、どのような製造方法で目標を実現するのか(How)」、そして「製品の開発を、誰が(Who)、いつまでに(When)、いくらで達成し、それをいくらで(How much)、どこで(Where)、 どれくらいの期間に(How long)何個(How many)売れば採算性があるのか」を具体的に計画するのだ。

これらをふまえて、開発と販売の計画を完成させる。

「設計」〜設計技術とツール、そしてモジュールやオープンソースをいかに活用するか

できあがった仕様書を開いてみよう。

そこには、製品を定義する数値目標がびっしりとリストアップされている。しかし、このままではただの数字だ。製品としてどうやって具現化させるのか、製品の構造や、電子部品の組み合わせ、プログラムなどを検討する必要がある。

そのために必要なのは「設計技術」と「設計ツール」だ。設計ツールは、設計作業を大幅に効率化してくれる反面、ひと昔前まで数百万円〜数千万円もするものだった。しかし、急激に低価格化が進み、個人が無料で入手できるものも登場している。

もちろん、すぐれたツールも設計技術がなければ宝の持ちぐされだ。では、設計技術はどうだろうか。こればかりは設計経験なしには習得は難しい。だが、それでもあきらめることはない。足りない設計技術は、補えばよいのだ。

例えば、モジュールと呼ばれる部品は、無線通信や電源、表示デバイスやセンサーなど、技術をパッケージ化して提供している。購入して仕様通りに組み込めば、簡単に高度な技術を実現できる。

また、オープンソースハードウェア[1*]も有用だ。元の設計データを基本として不要な部品を省いたり、形状を変更したりすれば、自分が望むメカ部品や回路基板に変更できるのだ。設計ツールを活用し、オープンソースの設計データに学び、モジュールで技術を補うことで、より簡単に、自分が望む製品を設計できる。

「製造(試作)」〜いよいよ、アイデアが形になる

さて、設計が完了し、図面やデータができあがった。いよいよ製造だ。無形のアイデアだったものが、実際に目の前で動作し、ふれられる製品となるのだ。どうやって製造するのか。手順は3つ。まず汎用部品を買ってくる(部品調達)。そして独自設計の部品はつくる(部品加工)。最後にそれらを組み立てる(組立)。

前述の電子部品やモジュールは、部品購入サイトで1個から購入できる。独自設計の電子基板やメカ部品についても、小ロットに対応する製造サービスに設計データをアップロードするだけで、1個から試作可能だ。

これらを組み立てることで、個人が1個からでも試作機をつくり上げることができるわけだ。アイデアを具現化した試作機を手に、感動もひとしおだ。設計通りに動作するだろうか。ここから検証が始まる。

「検証」〜製品を商品にするために

完成した試作機が一見正しく機能したとしても、本当に十分な品質かどうかは分からない。

その製品はあらゆるシーンで本当に使いやすいものだろうか? また、仕様にうたう基本性能を本当に全て満たしているだろうか? ほかの製品や自然環境に悪影響を与えないか? 長く使っても壊れないか? そして、万が一に壊れたとしても安全か?

メーカーはこうした課題に対して、過酷な条件で検証試験を行い、その結果から製品の品質や長期的な信頼性をおしはかる必要がある。この検証には大がかりな設備が必要であり、ひとりメーカーにとっては非常にハードルが高い。しかし、幸いにも各地の産業技術センターなどでサポートを受けられる。検証についての相談はもちろん、検証設備のレンタルまで可能で、非常にありがたい施設だ。

「製造(量産)」〜同じ品質のものを何度でも作れる仕組みをつくる

検証試験をパスすれば、量産と出荷の段階に入る。いよいよ大詰めだ。たくさんの部品加工メーカーの協力を取り付け、部品が集まれば、組み立てがスタートする。

大手メーカーならば自社工場で組み立てるが、ひとりメーカーが自社工場を持つことは当然、困難だ。そんなときは、組立作業を丸々委託しよう。EMS [2*]と呼ばれる受託生産サービスが活用できる。EMSを活用すれば、ひとりメーカーに、自社工場はいらない。

また、誰がいつ製造しようとも、製品が一定の品質を維持できるように、部品や製品の検査方法、輸送方法や保管条件、組立手順や組立環境、製造番号管理など、多くのルールをつくり、共有し、運用する。全てをパスしたもののみが、箱詰めされて、ようやく商品となる。

[1*] オープンソースハードウェア

コンピューターソフトウェアの分野において、その設計情報であるプログラムの記述内容(=ソースコード)が広く一般に公開されているものを「オープンソースソフトウェア」と呼ぶ。「オープンソースハードウェア」はこれと同じ形態で設計されるコンピュータや電子機器を指す。

[2*] EMS

Electronics Manufacturing Serviceの略称。ほかのメーカーから受注した電子機器の受託生産を専門に行う企業のことを指す。

===

「資金」〜ものづくりにはお金がかかる

さて、ここまでの流れで抜けていたことがある。資金の問題だ。

ものづくりにはお金がかかる。まとまった資金がなければ、製品の量産化は難しい。すでに自己資金がある場合を除けば、一般に金融機関からの「融資」、行政・地方自治体の制度を活用する「助成金・補助金」、新しい株式を発行して投資家から資金を集める「新株発行」、一般から資金を借入れする「社債発行」の4つの方法で資金を調達する必要がある。

この4つに加えて、近年クラウドファンディング[3*]という資金調達方法が注目されている。製品の試作機をネット上で公開し、欲しいと思う賛同者から小口の資金を調達する方法だ。すぐれたアイデアとプレゼンテーションができれば、資金の問題も解決できるかもしれない。

「販売」〜顧客とのつながり

長い道のりを経て、やっと商品が完成した。山積みされる梱包箱。いよいよ顧客のもとに商品をお届けする段階となった。しかし、どう商品の良さを知ってもらい、受注を獲得すればよいだろうか?

新聞広告やテレビCMを打つ? もちろんそれも有効だ。しかし、ひとりメーカーには資金がかかりすぎる。お金を使わずとも、無料で情報発信できるFacebookやTwitterと言ったソーシャルメディアを使う方法もある。話題性のある商品であれば、口コミでまたたくまに世界中に広まるだろう。

次に、商品を顧客に向けどう販売するか? ということを考えなければいけない。販売実績が全くない状態で量販店やショップ店頭においてもらうのは難しいかもしれない。しかし、オンラインストアであれば、誰でも簡単に開設できる。開設してすぐに、決済と販売をスタートできる上、実店舗や委託販売と異なり、固定費や手数料がほとんどかからない。

ただし、実際に山積みの商品を管理し、発送するのは大変な作業だ。ひとりメーカーにオススメなのは、フルフィルメントサービスだ。商品の保管や在庫管理、荷詰め作業から発送までを、まるごと請け負ってくれるサービス。こうしてようやく商品をお届けでき、顧客とのつながりが始まる。

道具は揃った。でも?

企画から販売までの大まかな流れが、ご理解いただけただろうか。もう一度、ひとりメーカーに役立つポイントをおさらいしてみよう。

・安価な開発ツールを用い、オープンソースのデータやモジュールを活用して設計を行う。

・小ロット対応の製造サービスで試作を行い、産業技術センター等で検証、部品加工メーカーで量産、EMSで組立をする。

・クラウドファンディングで資金調達をする。

・SNSを活用して情報発信し、オンラインストアで販売、フルフィルメントで配送する。

このように、インターネットを活用して積極的に社外分業し、デジタルツールで個人の能力を最大化することで、たったひとりでもメーカーを運営できる。

ただし、最後にひとつだけ。

こうして素晴らしい道具が揃えば、素晴らしい製品が生み出せるかと言えば、残念ながら、そうではない。道具は何も生み出さない。CADもインターネットもなかった戦後の日本で、驚くような素晴らしい製品が生まれ、世界を変えてきた。時代にかかわらず、いつも素晴らしい製品を生み出すのは、作り手の創造性と、困難を乗り越える情熱なのだ。

ひとりでもメーカーをつくれるとしたら、あなたはいったい何をつくるだろうか。いや、なぜつくるのだろうか?

[3*] クラウドファンディング

個人や団体がインターネット上でプロジェクトの内容とその実現に必要な金額を提示し、賛同者に広く支援を呼びかける手法。アメリカでは2009年に設立された非営利企業の「Kickstarter」がこのサービスを提供。日本でも2011年に設立された「READY FOR?」を皮切りに多くのプラットフォームが登場している。

文・八木 啓太(Bsize代表)

※6/10 21:00

内容に合わせてタイトルとリードの一部を見直しました。(編集部)